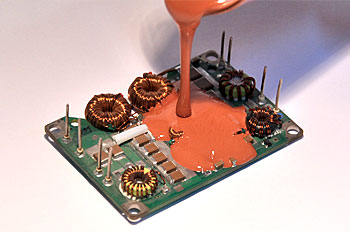

Силагерм 2114 (аналог Виксинт КТ-73) теплопроводный, термостойкий (до +300 °С) двухкомпонентный силиконовый герметик для склеивания металлических и неметаллических поверхностей, в том числе силиконовой резины горячей и холодной вулканизации, герметизации различной радио и электроаппаратуры, плат, работающей в среде воздуха, в условиях вибрации и защиты ее от воздействия влаги. А также для герметизации резьбовых соединений трубопроводов внутренних систем холодного, горячего водоснабжения и отопления зданий. Рабочий диапазон температур от -60 до +250 °С. Кратковременно до +300 °С.

Компаунд не вызывает коррозии при температурах прогрева до +200 °С алюминиевых сплавов, стали кадмированной и оцинкованной с хроматным пассированием, латуни и серебряных покрытий, при температурах прогрева до +150 °С и оловянных покрытий.

Основа представляет собой пасту однородной консистенции.

Отвердитель – прозрачная жидкость желтоватого цвета.

1. Подготовка поверхности

Поверхность образца должна быть чистой и свободной от загрязнений. Поверхность изделий, подлежащих герметизации, обрабатывают одним из указанных способов:

- в случае незащищенного металла поверхность обрабатывают любым механическим способом до металлического блеска;

- неметаллические поверхности зашкуривают до удаления глянца;

- металлические поверхности с антикоррозионным защитными гальваническими покрытиями (анодированные, хромированные и др.) очищают от стружки и пыли волосяными щетками и пылесосом.

Подготовленные поверхности обезжиривают. При обезжиривании поверхность протирают чистыми салфетками, смоченными бензином, сушат на воздухе 10-15 мин., затем протирают салфетками, смоченными ацетоном, и вновь сушат на воздухе 10-15 мин.

Ширина обезжириваемой поверхности должна на 30-40 мм превышать ширину поверхности, покрываемой подслоем.

Ширина поверхности, покрываемой подслоем должна быть на 15-20 мм больше ширины герметизируемой поверхности.

В избежание загрязнения герметизируемой поверхности деталей следует обезжиривать непосредственно перед нанесением подслоя.

Интервал времени между обезжириванием и нанесением подслоя не должен превышать 3-4 часов. При превышении этого срока следует провести повторное обезжиривание.

На подготовленные таким образом поверхности чистой кисточкой наносят один раз равномерным слоем подслой П-11 или П12Э. Сушат на воздухе при температуре 15-30 °С 40 - 60 минут. Герметик должен быть нанесён на поверхность изделия не позднее, чем через сутки после нанесения подслоя. При загрязнении или выдержке поверхности с нанесённым подслоем более одних суток ранее нанесённый подслой тщательно смывают бензином и вновь обрабатывают подслоем.

2. Смешение

Тщательно перемешайте основу перед употреблением, из-за возможного разделения с наполнителем при длительном хранении.

Взвесить 100 частей основы и 2-5 частей отвердителя в зависимости от необходимого времени жизнеспособности и условий применения.

Cмешать до полного распределения отвердителя в основе. Смешивайте достаточно малые количества, чтобы добиться тщательного перемешивания основы и отвердителя. Плохо промешанная масса отвердится не полностью. Смешение можно производить вручную или механически, но не перемешивайте слишком долго, т.к. при долгом перемешивании образуется много пузырьков воздуха. И не рекомендуется повышать температуру выше 25 °С, т. к. при повышенной температуре и влажности воздуха жизнеспособность композиции "основная паста-отвердитель" сокращается.

Для удаления воздушных пузырей рекомендуется использовать вакуумную камеру, при этом смесь будет увеличиваться в объеме в 2-3 раза, а затем оседать. Поэтому необходимо использовать достаточно большую емкость.

После 1-2 минутного вакуумирования смесь должна быть проверена и при отсутствии воздушных пузырей может использоваться далее.

Острожно: продолжительное вакуумирование приведет к удалению летучих компонентов из смеси и может вызвать плохое отверждение утолщенных частей и появление нехарактерных свойств.

Примечание: если нет подходящего оборудования для вакуумирования, то воздушные включения могут быть минимизированы если смешать небольшие количества основы и отвердителя, а затем, используя кисть, нанести на образец тонкий слой. Оставить при комнатной температуре до тех пор, пока поверхность не очистится от пузырьков и не начнет затвердевать. После этого смешать следующие порции основы и отвердителя, и все повторить до полного завершения тех. процесса.

3. Заливка смеси и отвердевание

Как можно быстрее нанесите смесь основы с отвердителям на исходный образец, который был обработан подслоем, стараясь избежать попадания воздушных пузырьков. Материал будет отверждаться до состояния эластичной резины в течении 24 часов. Если рабочая температура значительно ниже чем 23 °С, то время отверждения увеличивается. Конечные механические свойства будут достигнуты через 72 часа.

Силагерм 2114 является промышленным продуктом и не может быть использован в пищевой отрасли и зубоврачебной практике.

Фасовка: 1,05 кг и 5,25 кг.

Хранение при температуре не выше 25 °С составляет 12 месяцев со дня изготовления.